SQLITE NOT INSTALLED

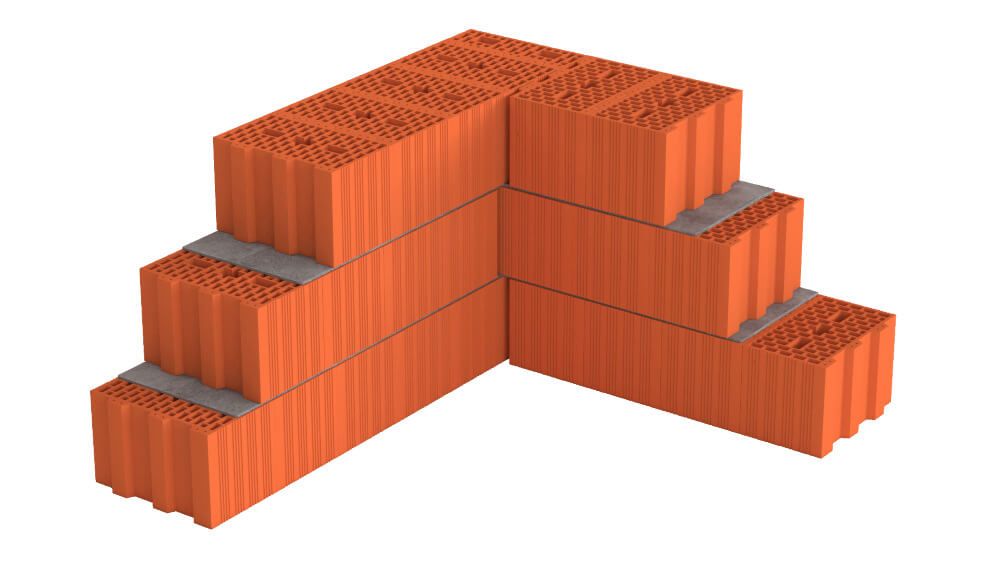

Среди большого разнообразия искусственных строительных материалов, особой популярностью пользуются керамические блоки. Благодаря своей пористой структуре, они обладают отличными теплоизоляционными свойствами. От обычного кирпича их отличает увеличенный размер и небольшой вес. Все это позволяет сократить время возведения.

Керамоблок подходит для строительства наружных и внутренних стен многоэтажных зданий. Материал не только выдерживает повышенные нагрузки, но и обеспечивает дополнительное утепление. Содержащиеся внутри пустоты пропускают через себя свежий воздух, что помогает поддерживать в помещении оптимальную температуру и влажность.

Из чего состоит поризованный керамоблок

Технология производства практически идентична изготовлению классического глиняного кирпича. В обоих случаях в качестве основного сырья используется легкоплавкая глина. Свои уникальные свойства поризованный керамоблок приобретает благодаря дополнительным компонентам в составе.

В качестве добавок используются химические модификаторы, кварцевый песок, а также органические и неорганические поризаторы. Последние необходимы для формирования характерных пустот, уменьшающих плотность и вес строительного материала.

Технология производства

Производство керамических блоков – сложный и многоэтапный процесс. Для получения качественного изделия необходимо соблюдать все стандарты и нормы. Производственный цикл можно разделить на несколько основных составляющих:

- Подготовка сырья – все составляющие, включая глину, песок, воду и опилки превращаются в однородную массу. Этот процесс происходит в специальных промышленных смесителях. Они исключают появление в смеси отдельных фрагментов.

- Формовка и сушка – как только достигнута нужная консистенция, в вакуумных прессах происходит формование будущих изделий. Полученные бруски делятся на отдельные блоки и отправляются в специальные сушильные камеры. Обработка высокой температурой позволяет удалить всю лишнюю воду, которая в процессе обжига может стать причиной возникновения трещин.

- Обжиг – ключевой момент всего производства. Вначале прогревается сырьевая масса, из которой уходит влага. Постепенно температура в печи увеличивается и начинают выгорать поризаторы, создавая ту самую пористую структуру. При этом происходит образование кристаллических силикатов, благодаря которым увеличивается прочность керамоблока. На этом этапе важно не допустить возникновения деформаций и трещин. После этого температурный режим снижается и изделие начинает медленно остывать.

Схема производства может незначительно меняться в зависимости от используемой глины и добавок. Чаще всего изменения проявляются на завершающей стадии, поскольку разное сырье требует определенного время обжига.

Отличная технология производства поризованного керамоблока поможет сделать строительство более эффективным и экологичным. Это прекрасное решение для современных строительных проектов!

Поризованный керамоблок — это интересный строительный материал. Он хорошо сохраняет тепло и в то же время легкий, что упрощает работу с ним. Технология его производства позволяет делать блоки прочными и долговечными. Это отличный выбор для строительства современных домов.